原料选择

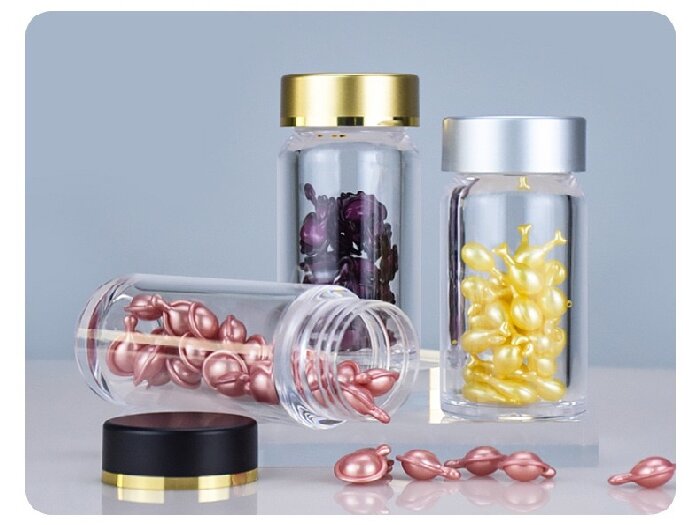

保健品瓶原料须经我国质量认证机构检测认同。材质多以塑料为主,像高密度聚乙烯(HDPE),化学稳定性、耐水耐油性佳,机械性能优良,强度与刚性高,能承受压力不易变形,耐温性较好,适合制作瓶身,常温存储运输表现优异;聚丙烯(PP)热稳定性和耐化学腐蚀性强,电绝缘性佳,常用于制作需较高耐热性的瓶盖、瓶塞,其加工易成型,制品表面光滑美观且耐油,能防止油脂渗透,但耐冲击性相对弱些;聚对苯二甲酸乙二醇酯(PET)透明性好、表面光滑、耐疲劳、耐磨且尺寸稳定,还有良好的可再产性,常见于饮料包装,也适用于

保健品瓶 。所选原料要确保无害、无味,不会与保健品发生化学反应,影响其质量与功效。

生产工艺

在注塑环节,需将塑料颗粒加热至特定温度后注入模具成型。此过程要准确控制塑料量、注塑速度及温度等因素。比如,塑料量过少,瓶子可能出现缺料、不完整的情况;注塑速度过快,易产生气泡、飞边;温度不当,会影响瓶子的强度与外观质量。对于有特殊设计的瓶子,如口服液瓶带离心帽或滴管,生产时要确保这些部件与瓶身的装配准确度。瓶子成型后,若需进一步加工,像数控加工、水切割、钻孔等,要确保加工精度,以满足质量与使用需求。表面处理采用喷涂、喷砂等方式时,要均匀操作,使产品外表呈现出理想的纹理感和质感。

质量检测

外观上,

保健品瓶应光滑平整,无裂缝、气泡、变形、杂质等问题,颜色均匀,印刷的文字、图案清晰、完整、牢固,不易掉色、模糊。尺寸方面,依据不同规格的设计要求,用量具(如游标卡尺等)测量瓶身直径、高度、瓶口尺寸等,偏差需控制在规定范围内。密封性至关重要,通过特定检测设备和方法,模拟实际存储环境,检查瓶盖与瓶身的密封效果,确保在正常运输、存储条件下,不会出现泄漏,防止空气、水分等进入影响保健品质量。对瓶子的物理性能,如强度、韧性等进行测试,确保其在受到外力冲击、挤压时不破裂。卫生指标同样关键,要严格控制微生物限度,确保符合相关法规标准,确保保健品的安全。